ECHANGEUR DE CHALEUR À TUBES

L’échangeur de chaleur à tubes est l’une des technologies les plus utilisées dans le transfert de chaleur industriel grâce à sa robustesse, sa flexibilité de conception et sa capacité d’adaptation à de multiples combinaisons de fluides. Le principe est simple : deux fluides échangent de l’énergie thermique à travers les parois d’un faisceau de tubes, sans contact direct.

Chez BOIXAC, nous concevons les échangeurs de tubes selon une approche d’ingénierie conceptuelle, en partant toujours d’une analyse rigoureuse du processus : type de fluides, régime de fonctionnement, températures, débits, pertes de charge admissibles et exigences de maintenance.

La décision fondamentale de conception : identifier le fluide limitant

Le choix entre tubes lisses et tubes à ailettes ne dépend pas seulement du fait que le fluide soit un gaz ou un liquide, mais de quel côté limite le transfert global de chaleur.

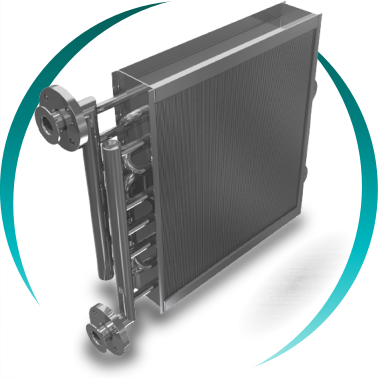

Lorsque les deux fluides présentent des coefficients de transfert élevés, comme dans les échanges liquide–liquide ou gaz–gaz, l’augmentation de la surface n’apporte pas d’amélioration significative. Dans ces cas, la solution optimale est un échangeur à tubes lisses, qui privilégie la simplicité, la facilité de nettoyage et la durabilité.

Lorsqu’il existe une asymétrie claire entre les fluides, généralement dans les processus gaz–liquide, l’un des côtés — généralement le gaz — agit comme fluide limitant. Dans ce scénario, l’utilisation de tubes à ailettes permet d’augmenter la surface effective du côté limitant, rendant l’échange techniquement et énergétiquement réalisable.

Tubes à ailettes : choix de la géométrie des ailettes

Une fois le besoin en ailettes défini, la décision suivante porte sur la géométrie des ailettes, qui influence directement la performance thermique, la perte de charge et la durabilité.

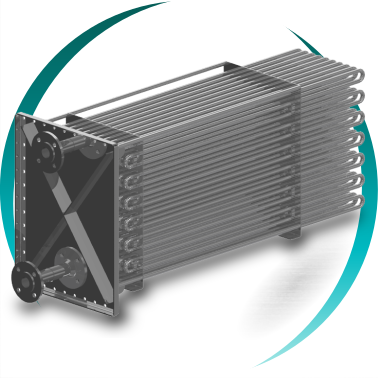

Les échangeurs à ailettes continues sont construits en plaçant un ensemble de plaques perforées parallèles. Une série de tubes traverse perpendiculairement le faisceau d’ailettes et est expandue pour assurer un contact complet entre les tubes et les ailettes. Cette construction tube–ailette maximise l’efficacité thermique, offrant un facteur U global élevé, et est particulièrement efficace dans les récupérateurs haute efficacité où le phénomène d’encrassement n’est pas limitant.

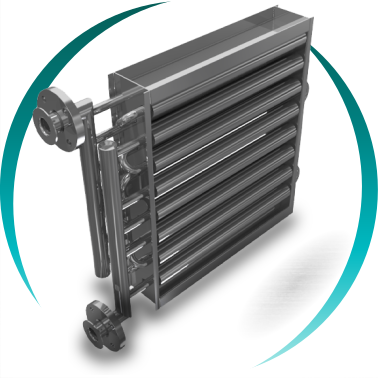

Les échangeurs à ailettes hélicoïdales sont constitués de tubes indépendants autour desquels une ailette en spirale est enroulée. Contrairement aux ailettes continues, ici ce sont les ailettes qui sont pressées contre les tubes, assurant un excellent transfert thermique entre les matériaux. Leur conception permet d’avoir des épaisseurs plus importantes, apportant une plus grande robustesse mécanique et rendant ce système optimal pour des environnements exigeants : vibrations, corrosion ou températures élevées.

Eau surchaffée

Eau glycolée

Vapeur

Huile thermique

FAQs

Quand est-il pertinent d’utiliser des tubes à ailettes ?

Lorsque l’un des fluides limite le transfert de chaleur, généralement un gaz.

Les tubes à ailettes sont utilisés lorsqu’il existe une asymétrie claire des coefficients de transfert entre les deux côtés de l’échangeur. Dans les processus gaz–liquide, les ailettes permettent d’augmenter la surface effective du côté limitant et d’améliorer la performance globale sans augmenter excessivement le volume de l’équipement.

Peut-on utiliser des tubes à ailettes dans les échanges liquide–liquide ?

Non, ce n’est pas techniquement cohérent.

Dans les échanges liquide–liquide, les deux fluides ont des coefficients de transfert élevés. Dans ce cas, la résistance dominante est généralement la paroi du tube ou l’encrassement, et l’ajout d’ailettes n’apporte pas de bénéfices significatifs, compliquant le nettoyage et la maintenance.

Comment savoir quel type d’échangeur à tubes est adapté à mon processus ?

Cela dépend du fluide limitant, des températures, des débits et des objectifs énergétiques du processus.

La sélection correcte d’un échangeur à tubes repose sur une analyse conjointe du régime de fonctionnement, de la nature des fluides, des températures d’entrée et de sortie, des pertes de charge admissibles et des objectifs du projet (efficacité, récupération d’énergie, compacité ou robustesse). Chez BOIXAC, cette étude permet de déterminer dès la première phase si la solution optimale est un tube lisse ou à ailettes, et quelle géométrie offre le meilleur compromis entre performance thermique, fiabilité et coût global du système.

Quel avantage a une conception sur mesure par rapport à un échangeur standard ?

Elle permet de maximiser la performance thermique et de réduire les coûts opérationnels dès le premier jour.

Un échangeur conçu spécifiquement pour le processus prend en compte le fluide limitant, les températures réelles, le régime de fonctionnement et les facteurs d’encrassement. Cela permet d’éviter les surdimensionnements, de réduire les pertes de charge et d’assurer un comportement stable dans le temps. Dans les applications industrielles, cette conception initiale est clé pour obtenir un meilleur retour sur investissement.