RÉCUPERATEUR DE CHALEUR INDUSTRIEL POUR LES CHAUDIÈRES

Un récupérateur de chaleur industriel est un système d’ingénierie thermique conçu pour récupérer l’énergie thermique résiduelle des gaz chauds issus d’un procédé industriel et la réutiliser de manière sûre, contrôlée et continue au sein du même procédé ou dans des procédés auxiliaires.

L’objectif est de réduire la consommation de combustible primaire, les coûts d’exploitation et les émissions de CO₂, avec des retours sur investissement généralement compris entre 3 et 12 mois dans des applications industrielles réelles.

Parmi les solutions d’efficacité énergétique industrielle, le récupérateur de chaleur est l’une des technologies offrant le meilleur rapport coût–bénéfice lorsqu’il existe une chaleur résiduelle exploitable et une demande thermique compatible.

Récupérateur de chaleur industriel : une énergie qui ne se perd plus

Dans les procédés industriels impliquant combustion, fours, séchage, chaudières, moteurs ou production thermique, une part significative de l’énergie consommée est inévitablement évacuée avec les gaz d’échappement.

Cette énergie résiduelle non récupérée représente :

Un coût énergétique direct et récurrent

Une augmentation inutile des émissions de CO₂

Une perte d’efficacité globale du procédé

Le récupérateur de chaleur industriel permet de transformer une énergie auparavant perdue en énergie utile, en améliorant le rendement du système sans modifier la capacité de production ni la sécurité opérationnelle.

Chez BOIXAC, nous concevons les récupérateurs de chaleur comme des systèmes d’ingénierie appliquée, et non comme des équipements standard. Chaque projet est conçu selon les conditions réelles de fonctionnement de l’installation.

Qu’est-ce qu’un récupérateur de chaleur industriel ?

Un récupérateur de chaleur industriel est un échangeur thermique gaz–liquide qui exploite la chaleur résiduelle des gaz d’échappement pour chauffer un fluide utile du procédé, réduisant ainsi la consommation d’énergie, les coûts d’exploitation et les émissions, sans affecter la production.

En termes pratiques : l’énergie qui était auparavant perdue devient une valeur industrielle mesurable.

Principaux bénéfices d’un récupérateur de chaleur

Augmentation de l’efficacité énergétique globale du procédé

Réduction de la consommation de combustible primaire

Diminution directe et quantifiable des émissions de CO₂

Amélioration de la compétitivité industrielle

Récupération d’énergie avec un risque opérationnel minimal

Fonctionnement d’un récupérateur de chaleur gaz–liquide

Le récupérateur de chaleur industriel fonctionne par transfert contrôlé de chaleur entre deux fluides à des températures différentes, sans contact direct.

Schéma de fonctionnement

Les gaz chauds résiduels circulent du côté gaz du faisceau d’échange

Le fluide récepteur circule du côté liquide

La chaleur est transférée à travers la surface métallique

Les gaz sont évacués à une température plus basse

Fluides récepteurs courants

Eau de procédé

Eau surchauffée

Huile thermique

Vapeur (configurations spécifiques)

Ce schéma permet de réduire la demande en énergie primaire sans compromettre la stabilité du procédé.

Récupérateur de chaleur et économiseur : différences clés

Un économiseur industriel est un cas particulier de récupérateur de chaleur, généralement intégré aux chaudières, dont la fonction spécifique est de préchauffer le fluide d’alimentation.

Différence essentielle

Économiseur : application spécifique aux chaudières

Récupérateur de chaleur industriel : concept plus large applicable aux fours, moteurs, turbines, séchage industriel et procédés continus

L’objectif reste toujours le même : maximiser la récupération de l’énergie disponible du procédé.

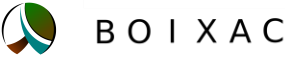

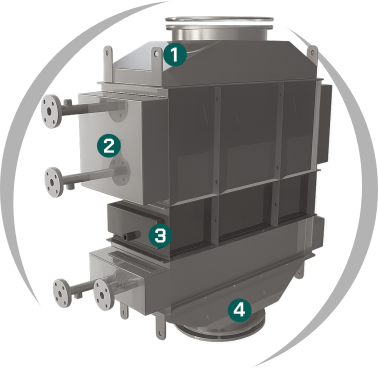

1- Ouverture d’inspection. 2- Système d’extraction. 3- Collecte des condensats. 4- Transitions (rectangulaire à circulaire)

Conditions réelles de fonctionnement industriel des économiseurs

Les récupérateurs de chaleur BOIXAC sont conçus pour fonctionner dans des environnements industriels exigeants :

Gaz contenant des poussières, cendres ou particules solides

Niveaux élevés d’encrassement

Températures des gaz jusqu’à 850 °C

Combustibles : biomasse, gaz naturel, fioul, diesel

L’adaptation de la conception à ces conditions est essentielle pour garantir un rendement stable et une durée de vie prolongée.

Ingénierie appliquée BOIXAC

Chez BOIXAC, nous ne fournissons pas d’équipements génériques. Chaque récupérateur de chaleur est le résultat de :

Calcul thermique spécifique

Analyse réelle des gaz et du régime de fonctionnement

Étude de l’encrassement et stratégie de maintenance

Intégration aux installations existantes

Cette approche garantit que le rendement calculé correspond à un rendement réel en exploitation, et non uniquement théorique.

Conception orientée maintenance et disponibilité

Les récupérateurs de chaleur BOIXAC intègrent :

Structures robustes résistantes aux dilatations thermiques

Ouvertures d’inspection et de nettoyage accessibles

Systèmes d’extraction du faisceau d’échange

Adaptation aux cheminées et conduits existants

Isolation thermique avec matériaux calorifuges

Contrôle des flux par by-pass, registres et régulation

Le résultat est une haute disponibilité opérationnelle et un rendement maintenu tout au long de la durée de vie.

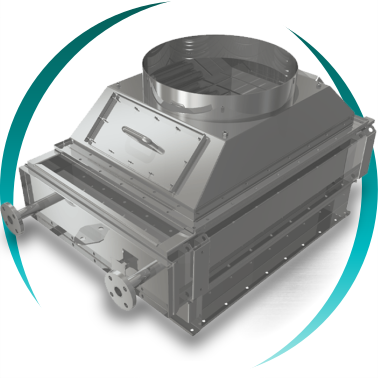

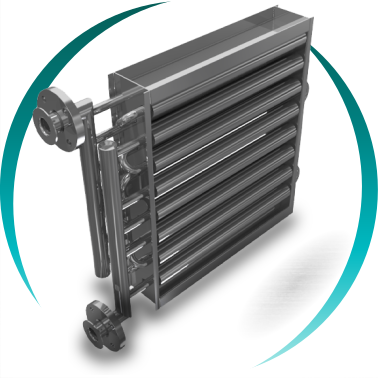

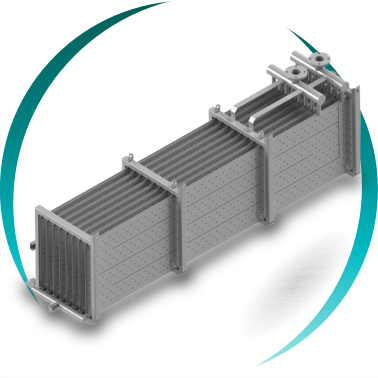

Configurations du faisceau d’échange thermique

Selon la température, la pression, l’humidité et le niveau d’encrassement :

Tubes à ailettes continues

Tubes à ailettes hélicoïdales

Tubes lisses

Systèmes pillow plate

Dans le cas de gaz chargés, la facilité de nettoyage et la stabilité opérationnelle priment sur la surface d’échange théorique maximale.

Quand un récupérateur de chaleur est-il réellement viable ?

Fortement recommandé lorsque :

Gaz > 180–200 °C

Fonctionnement sur de nombreuses heures annuelles

Existence d’une demande thermique réutilisable

Intégration possible sans risque opérationnel

Fortement recommandé lorsque :

Production très intermittente

Absence de consommation thermique

Ces critères évitent les investissements inefficaces et renforcent la décision technique.

ROI typique

Efficacité

Température

Soudures

FAQs

Qu’est-ce qu’un récupérateur de chaleur industriel ?

Un récupérateur de chaleur industriel est un échangeur qui récupère la chaleur des gaz chauds résiduels afin de la réutiliser dans le procédé de production, réduisant la consommation d’énergie, les coûts et les émissions.

Dans les environnements industriels, de grandes quantités d’énergie sont évacuées avec les gaz d’échappement. Un récupérateur de chaleur permet de valoriser cette énergie pour chauffer de l’eau, de l’huile thermique ou produire de la vapeur, améliorant le rendement global du procédé sans affecter la production ni la sécurité opérationnelle.

Quelle est la différence entre un récupérateur de chaleur et un économiseur ?

L’économiseur est un récupérateur de chaleur spécifique aux chaudières ; le récupérateur de chaleur industriel est applicable à de nombreux procédés.

L’économiseur est principalement utilisé pour préchauffer le fluide d’alimentation d’une chaudière. Le concept de récupérateur de chaleur est plus large et inclut des applications dans les fours, moteurs, turbines, le séchage industriel et les procédés continus, avec pour objectif commun de maximiser la récupération énergétique du système.

Peut-on utiliser des récupérateurs de chaleur avec des gaz encrassés ou poussiéreux ?

Oui, à condition que la conception soit adaptée au niveau d’encrassement des gaz.

Dans les procédés contenant des poussières, cendres ou résidus solides, la conception du récupérateur doit privilégier des tubes lisses, une accessibilité facilitée pour le nettoyage et des systèmes d’extraction du faisceau d’échange. Négliger l’encrassement est l’une des principales causes de perte de rendement à moyen terme.

Quel est le critère le plus important dans la conception d’un récupérateur de chaleur ?

L’adaptation aux conditions réelles de fonctionnement du procédé.

Le critère clé n’est pas de maximiser la surface d’échange théorique, mais de concevoir le système en tenant compte du régime de fonctionnement, de l’encrassement, de la maintenance, des dilatations thermiques et de la disponibilité opérationnelle. Cela garantit un rendement durable et pas uniquement des performances théoriques initiales.

Quel est l’impact d’un récupérateur de chaleur sur les émissions de CO₂ ?

Il réduit directement les émissions de CO₂ en diminuant la consommation de combustible.

La récupération de chaleur réduit la demande en énergie primaire. Moins de combustible brûlé implique une réduction directe, mesurable et vérifiable des émissions de CO₂ associées au procédé industriel, contribuant aux objectifs de décarbonation.