ECHANGEUR DE CHALEUR LIQUIDE-LIQUIDE

Un échangeur de chaleur liquide-liquide est un équipement conçu pour transférer de l’énergie thermique entre deux flux liquides sans qu’ils ne se mélangent. Il s’agit de l’une des opérations les plus fréquentes et les plus critiques dans les industries chimique, pharmaceutique, agroalimentaire et énergétique, que ce soit pour le refroidissement d’eaux de procédé, le chauffage de fluides utilitaires ou la récupération d’énergie à partir de courants chauds.

Le choix de la technologie conditionne directement l’efficacité énergétique, la fiabilité opérationnelle, les coûts de maintenance et la durée de vie de l’installation. Pour cette raison, la sélection d’un échangeur liquide-liquide n’est pas un exercice de catalogue, mais une véritable décision d’ingénierie.

L’approche BOIXAC : le critère conceptuel avant la technologie

Chez BOIXAC, nous abordons les échanges liquide-liquide selon une approche d’ingénierie conceptuelle. Notre valeur ajoutée ne se limite pas à recommander un modèle spécifique, mais consiste à analyser en profondeur les paramètres réels du procédé :

Pression et température de fonctionnement

Débits et régimes hydrauliques

Propriétés des fluides (viscosité, corrosivité, toxicité)

Tendance à l’encrassement ou présence de solides

Différentiels thermiques (ΔT) et cycles transitoires

Contraintes d’espace, de maintenance et d’évolutivité future

À partir de cette analyse, nous identifions la famille technologique offrant le meilleur compromis global entre performance, robustesse et coût sur le cycle de vie. Pour les applications liquide-liquide, cette sélection se concentre généralement sur quatre grandes typologies, chacune ayant un domaine d’application bien défini.

Matrice de décision : comparaison des principales technologies clés

La sélection optimale repose sur un équilibre entre pression, efficacité thermique, facilité de maintenance et coût. Le tableau ci-dessous résume les critères d’ingénierie que nous appliquons à chaque conception conceptuelle.

Paramètre / Besoin |

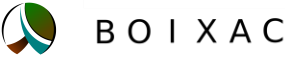

Tubulaire démontable |

Calandre et tubes | Tubes concentriques (double tube) |

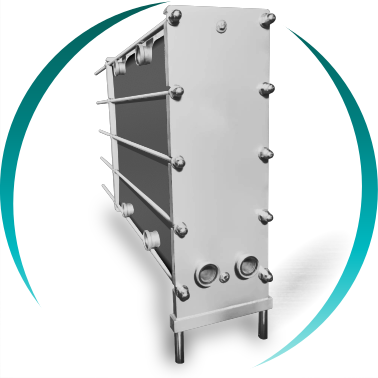

Plaques et joints |

|---|---|---|---|---|

Plage de pression |

Moyenne | Très élevée | Moyenne | Faible |

Efficacité |

Modérée | Élevée | Modérée / Élevée | Très élevée |

Compacité et |

Faible | Moyenne | Très élevée | Très élevée |

Nettoyage et |

Excellente | Complexe | Moyenne | Complexe (fluides propres) |

Tolérance |

Moyenne | Élevée | Élevée | Limitée |

Applications |

Fluides très sales, solides, encrassement | Chauffage/refroidissement d'eaux de procédé |

Haute pression, isolation de circuits | Espaces réduits, fluides propres |

Notre critère conceptuel : application de la matrice en conditions réelles

La matrice précédente constitue une base théorique. En pratique, les procédés industriels sont souvent hybrides et nécessitent un jugement expert. Chez BOIXAC, la décision finale repose sur les piliers suivants :

La pression comme premier filtre

Lorsque la pression ou les différentiels thermiques sont élevés, nous privilégions les conceptions tubulaires, en particulier les tubes concentriques ou les échangeurs à calandre et tubes, pour leur robustesse mécanique et leur tolérance aux contraintes.

La maintenance définit la géométrie

Pour les fluides fortement encrassants (eaux de tours de refroidissement, effluents industriels, produits alimentaires), les échangeurs tubulaires démontables constituent souvent la seule option viable à long terme, car ils permettent un nettoyage mécanique direct.

L’espace et l’évolutivité comme critères décisifs

Lorsque l’espace est limité ou qu’une augmentation future de la charge thermique est prévue, la modularité et la compacité élevée des échangeurs à plaques peuvent être déterminantes, à condition que la pression et la propreté des fluides le permettent.

Le ΔT et la sensibilité thermique affinent la sélection

Pour des différentiels de température très élevés ou des cycles thermiques sévères, la libre dilatation des conceptions tubulaires évite les contraintes structurelles et les défaillances prématurées.

Saumure

Vapeur

Eau

Huile thermique

FAQs

Quel type d’échangeur liquide-liquide est le plus adapté aux procédés industriels exigeants ?

Les échangeurs tubulaires et à calandre et tubes sont les plus adaptés aux procédés industriels exigeants.

Dans les environnements industriels réels, les fluides varient, les conditions de fonctionnement évoluent et la maintenance à long terme est critique. Les conceptions tubulaires, qu’il s’agisse de tubes concentriques ou de calandre et tubes, offrent une tolérance mécanique et thermique nettement supérieure, ainsi qu’une meilleure capacité d’adaptation aux variations de débit, de pression et d’encrassement. Cette robustesse en fait la solution de référence pour la majorité des procédés continus.

Quel échangeur est le plus sûr pour les applications à haute pression ?

L’échangeur de chaleur tubulaire est la solution la plus sûre pour les applications à haute pression.

La sécurité en haute pression dépend de la simplicité structurelle et de la capacité de l’équipement à absorber les contraintes mécaniques et thermiques. Les échangeurs tubulaires, en particulier les modèles à tubes concentriques ou double tube, éliminent les éléments sensibles tels que joints et plaques minces, permettant de travailler à très haute pression et avec des ΔT importants sans risque de défaillance prématurée.

Comment l’encrassement des fluides influence-t-il le choix de l’échangeur ?

Les fluides encrassants nécessitent des échangeurs permettant un accès mécanique direct pour le nettoyage.

Lorsque les fluides présentent une forte tendance à l’encrassement ou contiennent des solides en suspension, la capacité de nettoyage conditionne la durée de vie de l’équipement. Les échangeurs tubulaires et à calandre et tubes permettent un nettoyage mécanique direct des tubes, garantissant des performances stables dans le temps et des coûts d’exploitation maîtrisés.

Dans quels cas un échangeur à plaques et joints est-il pertinent ?

Lorsque les fluides sont propres, les pressions modérées et l’espace très limité.

Les échangeurs à plaques semi-soudées offrent une excellente efficacité thermique et une grande compacité, mais leur domaine d’application reste conditionné. Ils sont adaptés aux fluides propres ou peu encrassants et à des plages de pression et de température contrôlées. Pour les procédés plus variables ou exigeants, les solutions tubulaires ou à calandre et tubes présentent souvent un coût global plus favorable.

Quel échangeur est recommandé pour de grands différentiels de température (ΔT) ?

Les échangeurs tubulaires sont les plus adaptés aux grands ΔT.

Les forts différentiels thermiques génèrent des dilatations importantes pouvant provoquer des contraintes internes. Les conceptions tubulaires autorisent une dilatation libre des tubes, réduisant les risques structurels et prolongeant la durée de vie de l’équipement, même dans des conditions thermiques sévères.

Quelle solution est la plus sûre lorsqu’un fluide est très sale et l’autre critique ou propre ?

L’échangeur à tubes concentriques est particulièrement sûr dans ce cas.

Dans ce type d’application, la priorité est de protéger le fluide critique. Les tubes concentriques permettent de faire circuler le fluide sale dans l’anneau extérieur et le fluide propre dans le tube intérieur, simplifiant la sélection des matériaux et la maintenance du circuit sensible. Cette configuration est largement utilisée en dessalement, chimie et procédés marins.

Comment choisir entre un échangeur tubulaire et un échangeur à calandre et tubes ?

La calandre et tubes est idéale pour les grandes surfaces ; le tubulaire pour la haute pression ou le nettoyage extrême.

Lorsque de grandes surfaces d’échange sont nécessaires avec une solution standardisée et évolutive, l’échangeur à calandre et tubes constitue un excellent choix. En revanche, lorsque la pression, la propreté des fluides ou la facilité de nettoyage dominent, l’échangeur tubulaire offre une simplicité et une fiabilité supérieures.

Quel est le facteur le plus important dans le choix d’un échangeur liquide-liquide ?

La compatibilité avec le procédé : pression, température, fluides et maintenance.

Il n’existe pas d’échangeur universel. Une sélection correcte suit une hiérarchie claire : d’abord la sécurité et la compatibilité avec le procédé, ensuite l’exploitation et la maintenance à long terme, et enfin l’efficacité énergétique et le coût. Ignorer cet ordre conduit fréquemment à des inefficacités chroniques et à des défaillances prématurées.