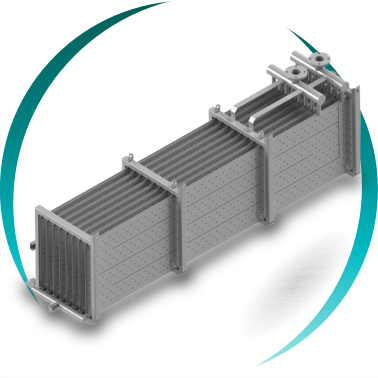

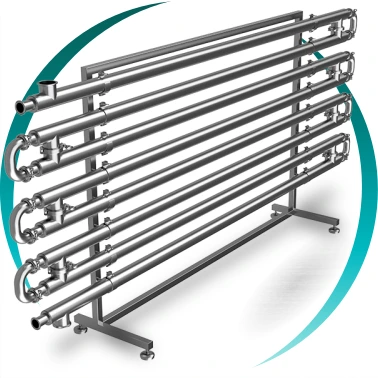

ECHANGEUR DE CHALEUR À TUBES CONCENTRIQUES (DOUBLE TUBE)

L’échangeur de chaleur à tubes concentriques, également appelé échangeur double tube ou échangeur coaxial, est une solution d’échange thermique industriel robuste, fiable et mécaniquement résistante, conçue pour le transfert de chaleur entre deux fluides sans mélange.

Il est particulièrement adapté aux procédés industriels exigeants, lorsque la résistance mécanique, la tolérance à l’encrassement et la facilité de maintenance sont des critères déterminants pour garantir la continuité de fonctionnement et la sécurité du procédé.

Chez BOIXAC, nous concevons des échangeurs à tubes concentriques entièrement sur mesure, basés sur des critères stricts d’ingénierie thermique et mécanique, avec un objectif clair :

Maximiser les performances thermiques réelles du procédé

Réduire les coûts énergétiques et d’exploitation

Garantir une longue durée de vie et une haute disponibilité des installations

Principe constructif : tubes disposés de manière concentrique

Ce type d’échangeur repose sur une géométrie simple et extrêmement fiable :

Un fluide circule dans le tube intérieur

Le second fluide circule dans l’espace annulaire entre le tube intérieur et le tube extérieur

Cette configuration coaxiale assure un transfert thermique stable, contrôlé et prévisible, avec une excellente capacité d’adaptation à :

Des débits variables

De larges plages de température

Des pressions de fonctionnement élevées

Des fluides complexes ou non propres

Même dans des conditions de service sévères, le comportement thermique reste constant et reproductible.

Principe de fonctionnement et mécanisme d’échange thermique

L’échangeur à tubes concentriques fonctionne par contact thermique indirect entre deux fluides à des températures différentes, séparés par une paroi métallique à haute conductivité thermique.

Cette paroi constitue la surface d’échange et permet un transfert de chaleur :

Efficace

Sûr

Continu

Sans risque de contamination croisée

La conception tubulaire favorise également une répartition homogène des températures et un contrôle thermique précis du procédé.

Configurations d’écoulement et efficacité thermique

Selon les exigences du procédé, l’échangeur peut fonctionner selon deux configurations principales :

Fonctionnement en contre-courant

Les fluides circulent en sens opposés, maintenant un gradient thermique élevé sur toute la longueur de l’échangeur.

Avantages principaux :

Efficacité énergétique maximale

Exploitation optimale de la surface d’échange

Réduction de la consommation énergétique globale

Il s’agit de la configuration la plus performante sur le plan thermique, largement utilisée dans les procédés industriels continus.

Fonctionnement en co-courant (flux parallèle)

Les deux fluides circulent dans la même direction.

Applications typiques :

Procédés nécessitant un contrôle de la température initiale

Stabilisation thermique

Limitation des chocs thermiques

Adapté lorsque l’efficacité maximale n’est pas le critère principal.

Domaines d’application privilégiés

Grâce à leur flexibilité opérationnelle, les échangeurs coaxiaux sont particulièrement adaptés à :

Procédés industriels continus

Opérations de chauffage

Opérations de refroidissement

Évaporation

Condensation

Notamment lorsque les fluides contiennent des solides, fibres, résidus ou impuretés.

Configurations disponibles

Les échangeurs de chaleur à tubes concentriques peuvent être réalisés selon différentes configurations :

Circuit simple

Pour des puissances thermiques faibles à moyennes

Conception compacte et intégration aisée

Configurations multicircuits

Plusieurs tubes intérieurs fonctionnant en parallèle dans un même ensemble

Augmentation de la capacité d’échange thermique

Encombrement global limité

La conception compacte, modulaire et évolutive permet une intégration facile dans des installations neuves comme dans des systèmes existants, avec une adaptation précise aux conditions réelles du procédé.

Tableau comparatif décisif des technologies d’échange thermique

Paramètre clé |

Concentriques (coaxiaux) |

Tubulaire en épingle (hairpin) |

Calandre et tubes | Plaques et joints |

|---|---|---|---|---|

Application |

Solides, abrasion, haute pression |

Fluides visqueux, nettoyage mécanique fréquent |

P/T extrêmes (appareil sous pression) |

Efficacité maximale avec fluides propres |

Résistance |

Très élevée | Élevée | Très élevée | Faible |

Tolérance |

Excellente | Très bonne | Bonne | Non adaptée |

Facilité de |

Très simple (accès linéaire) |

Excellente (démontable) |

Laborieuse | Laborieuse |

Avantage |

Robustesse et faible risque d'obstruction |

Nettoyage intégral | Confinement des P/T extrêmes |

Efficacité et compacité |

Avantages clés des échangeurs à tubes concentriques

Excellente tolérance à l’encrassement grâce à des diamètres internes généreux

Idéals pour les fluides contenant des solides, fibres ou impuretés

Très haute résistance mécanique pour pressions et températures élevées

Maintenance rapide et simple avec accès direct aux tubes

Fonctionnement stable et fiable en procédés continus

Efficacité énergétique optimisée, notamment en contre-courant

Matériaux et durabilité à long terme

Les échangeurs à tubes concentriques BOIXAC sont fabriqués avec des matériaux sélectionnés en fonction de :

La nature chimique du fluide

La température de service

La pression de fonctionnement

Matériaux couramment utilisés :

Acier inoxydable AISI 304

Acier inoxydable AISI 316L

Acier inoxydable AISI 316Ti

Acier inoxydable AISI 321

Acier inoxydable AISI 309

Titane

Alliages de nickel

Cette sélection garantit une résistance chimique, thermique et mécanique élevée, ainsi qu’une fiabilité opérationnelle durable, même en environnements industriels sévères.

Applications industrielles

Les échangeurs de chaleur à tubes concentriques sont largement utilisés dans :

L’industrie agroalimentaire et des boissons (produits avec fibres, pulpes ou solides en suspension)

L’industrie pharmaceutique (procédés thermiques contrôlés avec exigences d’hygiène élevées)

L’industrie chimique et pétrochimique (fluides agressifs, évaporation et condensation)

Le traitement des eaux (sédiments et impuretés)

L’énergie et la récupération thermique (valorisation de chaleur fatale)

La réfrigération industrielle, le CVC et la chaîne du froid

ROI habituel

3-12 mois

Idéal pour

solides, fibres et résidus

Garantie

2 ans

Conception

sur mesure

FAQs

Qu’est-ce qu’un échangeur de chaleur à tubes concentriques ?

Un échangeur dans lequel deux fluides circulent dans des tubes disposés concentriquement, séparés par une paroi métallique, permettant un transfert de chaleur sans mélange.

L’échangeur coaxial utilise un tube intérieur et un tube extérieur pour transporter des fluides à différentes températures. Cette configuration assure une transmission thermique stable, une grande résistance mécanique et une excellente tolérance à l’encrassement, même avec des fluides complexes.

Pour quels procédés industriels un échangeur double tube est-il le plus adapté ?

Les procédés impliquant des fluides contenant des solides, fibres ou impuretés.

Il constitue la meilleure solution lorsque le procédé traite des fluides chargés, des pulpes, de la cellulose ou des particules solides, et lorsqu’une fiabilité opérationnelle élevée est requise pour des opérations de chauffage, de refroidissement, d’évaporation ou de condensation.

Quel est l’avantage principal par rapport à un échangeur à plaques ?

La robustesse et la tolérance à l’encrassement.

Contrairement aux échangeurs à plaques, les échangeurs à tubes concentriques présentent un risque d’obstruction plus faible, une résistance mécanique supérieure et une maintenance beaucoup plus simple, ce qui les rend idéaux pour les environnements industriels sévères.

Quelle configuration est la plus efficace sur le plan énergétique ?

Le fonctionnement en contre-courant.

Le contre-courant maintient un gradient thermique élevé sur toute la longueur de l’échangeur, maximisant le transfert de chaleur et réduisant la consommation énergétique globale du système.

Les échangeurs à tubes concentriques peuvent-ils être fabriqués sur mesure ?

Oui, entièrement sur mesure.

La conception personnalisée permet d’adapter l’équipement aux débits, températures, pressions, propriétés des fluides, matériaux et contraintes d’espace, garantissant des performances thermiques optimales et une intégration efficace.

Quel niveau de maintenance est requis ?

Une maintenance réduite et un nettoyage simple.

La conception tubulaire permet un accès direct aux tubes, simplifie les opérations de nettoyage, réduit les temps d’arrêt et prolonge la durée de vie de l’équipement.

Quels matériaux sont couramment utilisés ?

Aciers inoxydables, titane et alliages de nickel.

Le choix des matériaux dépend de la pression, de la température et de l’agressivité chimique du fluide. Les matériaux les plus courants sont les AISI 304, 316L, 316Ti, 321, 309, le titane et les alliages de nickel.

Quel retour sur investissement peut-on attendre ?

Généralement entre 3 et 12 mois.

La combinaison de l’efficacité énergétique, de la fiabilité opérationnelle et de la réduction des coûts de maintenance permet un ROI rapide, en particulier dans les procédés industriels continus.

Quand un échangeur à tubes concentriques est-il le meilleur choix ?

Lorsque robustesse et tolérance à l’encrassement sont prioritaires.

C’est la solution optimale lorsque le procédé ne tolère pas les défaillances, que les fluides ne sont pas propres et que la maintenance doit être rapide, sûre et efficace.

Pourquoi BOIXAC est-il un fournisseur fiable d’échangeurs coaxiaux ?

Expérience industrielle, ingénierie sur mesure et fiabilité technique.

BOIXAC conçoit et fournit des échangeurs à tubes concentriques fondés sur des principes d’ingénierie solides, adaptés à chaque procédé industriel et orientés vers la fiabilité à long terme, garantissant performances thermiques, sécurité opérationnelle et investissement techniquement maîtrisé.