ÉCHANGEUR À CALANDRE ET TUBES HAUTE PRESSION

Un échangeur de chaleur à calandre et tubes est un équipement industriel pouvant être conçu comme un appareil sous pression, ce qui en fait la solution idéale pour les procédés soumis à des pressions élevées, des températures extrêmes et des charges thermiques continues, lorsque la fiabilité mécanique et la sécurité opérationnelle sont déterminantes.

Dans de nombreux procédés industriels, l’enjeu ne consiste pas uniquement à transférer de la chaleur, mais à garantir l’intégrité structurelle sous contrainte continue. Dans ces conditions, les solutions compactes ou ouvertes atteignent rapidement leurs limites.

L’échangeur à calandre et tubes est la technologie de référence lorsque le système doit fonctionner comme un équipement de confinement thermique et mécanique, capable de supporter des pressions élevées, des gradients thermiques sévères et un fonctionnement continu 24/7.

Chez BOIXAC, nous concevons ces équipements comme des solutions d’ingénierie sur mesure, et non comme des produits standards, en optimisant la sécurité, la performance énergétique et le coût total de possession.

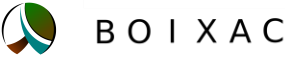

Construction de l’échangeur à calandre et tubes

Un échangeur à calandre et tubes est constitué de :

Une calandre cylindrique extérieure sous pression

Un faisceau de tubes internes

Un fluide circule à l’intérieur des tubes tandis que l’autre circule dans la calandre, sans jamais se mélanger. Cette séparation physique permet un échange thermique contrôlé, stable et sûr, même avec des fluides agressifs, des gaz comprimés ou des vapeurs.

Cette conception le différencie clairement des autres technologies tubulaires ouvertes ou concentriques, le positionnant comme la solution canonique pour des conditions industrielles extrêmes.

Principe de fonctionnement et conception thermique

Le fonctionnement repose sur le contact indirect de deux fluides à des températures différentes, séparés par la paroi des tubes. Le résultat est un transfert de chaleur :

Prévisible

Stable

Facilement régulable

Selon l’application, la conception peut intégrer :

Des passes multiples de tubes pour augmenter l’efficacité thermique

Des circuits simples ou multiples selon le débit et les pertes de charge

Des configurations pour la condensation ou l’évaporation (y compris NH₃)

Une installation horizontale ou verticale

Chaque équipement BOIXAC repose sur une analyse thermique et hydraulique spécifique, optimisant la surface d’échange, les pertes de charge et la facilité de maintenance.

Comparaison technologique (critère d’ingénierie)

Paramètre critique |

Calandre et tubes | Tubulaire | Concentrique | À plaques (PHE) |

|---|---|---|---|---|

Pression admissible |

Très élevée | Moyenne | Moyenne | Faible |

Température |

Très élevée | Élevée | Moyenne | Limitée par les joints |

Conception appareil |

Possible | Non | Non | Non |

Puissance thermique |

Élevée | Moyenne | Moyenne | Faible |

Applications |

Optimale | Limitée | Limitée | Non |

Avantages clés de l’échangeur à calandre et tubes

L’échangeur à calandre et tubes se distingue par une série d’avantages qui le rendent particulièrement compétitif en environnement industriel :

Résistance mécanique maximale, adaptée aux hautes pressions et températures

Conception comme appareil sous pression, conforme aux normes PED et ASME

Forte tolérance à l’encrassement par rapport aux technologies compactes

Fiabilité à long terme en service continu

Grande flexibilité de conception pour s’adapter à chaque procédé

Matériaux et fiabilité à long terme

La sélection des matériaux est critique dans les applications sévères. Chez BOIXAC, nous travaillons avec :

Acier inoxydable AISI 304

Acier inoxydable AISI 316 / 316L

Acier inoxydable 904L

Duplex et Super Duplex

Incoloy, Hastelloy, titane et alliages spéciaux sur demande

La sélection repose sur la corrosion, la température, la pression et les cycles thermiques, garantissant la stabilité mécanique et la résistance chimique sur toute la durée de vie.

Principales applications industrielles

L’échangeur à calandre et tubes est critique dans des secteurs tels que :

Énergie et production thermique

Pétrole, gaz et pétrochimie

Industrie chimique et pharmaceutique

Secteur naval et offshore

Biogaz et procédés haute pression

Particulièrement indiqué pour les compresseurs, turbines, réacteurs, transformateurs et équipements critiques.

ROI habituel

3-12 mois

Idéal pour

solides, fibres et résidus

Garantie

2 ans

Conception

sur mesure

FAQs

Qu’est-ce qu’un échangeur de chaleur à calandre et tubes exactement ?

Un échangeur à calandre et tubes est un équipement industriel pouvant être conçu comme un appareil sous pression, dans lequel deux fluides échangent de la chaleur sans se mélanger, adapté aux hautes pressions, aux températures extrêmes et aux services continus.

Contrairement aux solutions compactes ou ouvertes, l’échangeur à calandre et tubes intègre une calandre sous pression contenant un faisceau de tubes internes. Cette conception permet de travailler avec des charges thermiques élevées, des gaz comprimés, des vapeurs ou des fluides corrosifs, tout en respectant des normes telles que PED ou ASME, ce qui est essentiel dans les secteurs de l’énergie, de la pétrochimie et du naval.

Quand un échangeur à calandre et tubes est-il la meilleure option ?

Lorsque le procédé fonctionne à haute pression, à température élevée ou lorsque la fiabilité mécanique est prioritaire par rapport à la compacité.

C’est le choix optimal pour les procédés critiques. Dans ces conditions, des technologies telles que les échangeurs à plaques, concentriques ou tubulaires peuvent être mécaniquement limitées. L’échangeur à calandre et tubes est conçu pour résister aux contraintes thermiques, mécaniques et cycliques sur le long terme, et pas uniquement pour transférer de la chaleur.

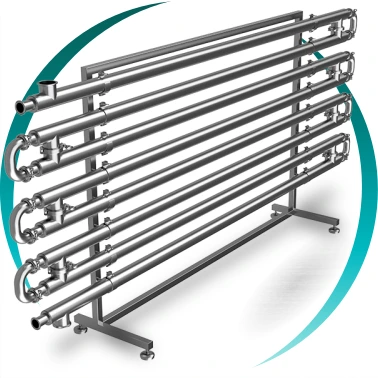

Quelle est la différence entre un échangeur à calandre et tubes et un échangeur tubulaire ?

L’échangeur à calandre et tubes est un équipement fermé et sous pression ; l’échangeur tubulaire privilégie l’accessibilité et le nettoyage, mais avec une capacité structurelle plus faible.

Un échangeur tubulaire (en épingle, en U, faisceau accessible) est destiné à des fluides très encrassants et à des nettoyages fréquents, souvent avec des enveloppes non conçues pour de hautes pressions. En revanche, l’échangeur à calandre et tubes peut être conçu comme un appareil sous pression, avec un calcul structurel complet, ce qui en fait la meilleure option lorsque la sécurité et l’intégrité mécanique sont déterminantes.

En quoi se différencie-t-il d’un échangeur concentrique ?

L’échangeur concentrique est adapté aux puissances faibles ou moyennes ; l’échangeur à calandre et tubes est conçu pour des puissances thermiques élevées et des services industriels sévères.

Les échangeurs concentriques (tube dans tube) sont des solutions simples et compactes pour des applications limitées. Lorsque la pression, la température ou le débit augmentent, l’échangeur à calandre et tubes offre une échelle, une robustesse et une flexibilité de conception bien supérieures, tant en nombre de tubes qu’en configurations thermiques.

Quelle maintenance nécessite un échangeur à calandre et tubes ?

Une maintenance faible et planifiable, avec inspection périodique et nettoyage du faisceau tubulaire en fonction du fluide.

Bien qu’il ne soit pas conçu pour des démontages fréquents comme un échangeur tubulaire, sa conception permet l’accès au faisceau de tubes, des inspections internes ainsi qu’un nettoyage chimique ou mécanique. Cette stratégie réduit les arrêts imprévus et prolonge la durée de vie en service continu.

Quel est le ROI habituel d’un échangeur à calandre et tubes ?

Généralement compris entre 6 et 18 mois, selon le service et le coût d’arrêt du procédé.

Dans les applications critiques, le ROI ne se mesure pas uniquement en efficacité énergétique, mais en réduction du risque opérationnel. Une conception adaptée évite les défaillances, les fuites ou les arrêts non planifiés, qui peuvent largement dépasser le coût initial de l’équipement dans des secteurs tels que la pétrochimie ou l’énergie.

Quels matériaux sont utilisés pour les applications haute pression ou corrosives ?

Des aciers inoxydables avancés et des alliages spéciaux tels que Duplex, Incoloy, Hastelloy ou titane.

Chez BOIXAC, la sélection des matériaux repose sur la corrosion, la température, la pression et les cycles thermiques. Dans les applications extrêmes, nous utilisons des alliages haute performance et réalisons des calculs de fatigue et de compatibilité chimique afin de garantir une fiabilité à long terme.

L’échangeur à calandre et tubes est-il adapté aux procédés continus 24/7 ?

Oui. C’est l’une des technologies les plus fiables pour le fonctionnement industriel continu.

C’est précisément pour cette raison qu’il constitue la solution standard dans les installations fonctionnant sans arrêt : sa stabilité thermique, sa résistance mécanique et sa tolérance aux conditions sévères en font une solution idéale pour une exploitation continue avec un risque minimal.