INTERCAMBIADOR DE CALOR DE TUBOS

El intercambiador de calor de tubos es una de las tecnologías más utilizadas en la transferencia de calor industrial gracias a su robustez, flexibilidad de diseño y capacidad de adaptación a múltiples combinaciones de fluidos. El principio es simple: dos fluidos intercambian energía térmica a través de las paredes de un haz de tubos, sin contacto directo.

En BOIXAC, diseñamos intercambiadores de tubos desde un enfoque de ingeniería conceptual, partiendo siempre de un análisis riguroso del proceso: tipo de fluidos, régimen de funcionamiento, temperaturas, caudales, pérdidas de carga admisibles y requisitos de mantenimiento.

La decisión fundamental de diseño: identificar el fluido limitante

La selección entre tubos lisos o tubos aletados no depende simplemente de si el fluido es gas o líquido, sino de cuál de los dos lados limita la transferencia de calor global.

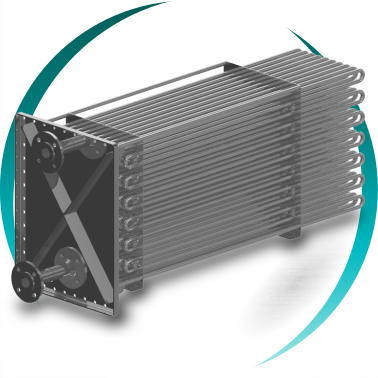

Cuando ambos fluidos presentan coeficientes de transferencia elevados, como en intercambios líquido–líquido o gas–gas, el incremento de superficie no aporta mejoras significativas. En estos casos, la solución óptima es el intercambiador de tubos lisos, que prioriza simplicidad, limpieza y durabilidad.

Cuando existe una asimetría clara entre los fluidos, habitualmente en procesos gas–líquido, uno de los dos lados —normalmente el gas— actúa como fluido limitante. En este escenario, el uso de tubos aletados permite aumentar la superficie efectiva en el lado limitante, haciendo viable técnica y energéticamente el intercambio.

Dentro de los tubos aletados: selección de la geometría de la aleta

Una vez definida la necesidad de aletas, la siguiente decisión de diseño es la geometría de las mismas, que influye directamente en el rendimiento térmico, la pérdida de carga y la durabilidad.

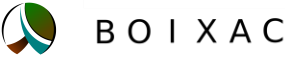

Intercambiadores de calor con aletas continuas: se construyen colocando un conjunto de láminas perforadas en paralelo. Una serie de tubos atraviesa perpendicularmente el haz de aletas y se expande para garantizar el contacto total entre tubos y aletas. Esta construcción maximiza la eficiencia térmica, aportando un alto coeficiente global U, y es especialmente eficiente en recuperadores de alta eficiencia, donde el factor de ensuciamiento no es limitante.

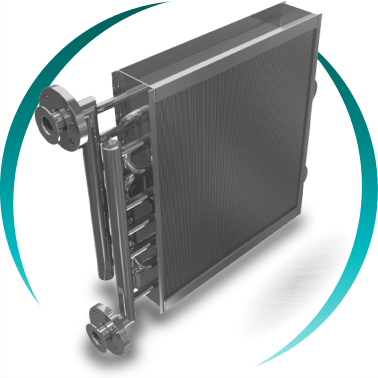

Intercambiadores de calor con aletas helicoidales: constan de tubos independientes a los que se enrolla una aleta en espiral. A diferencia de las aletas continuas, aquí son las aletas las que se presionan contra los tubos, asegurando una excelente transferencia térmica entre los materiales. Su formato constructivo permite mayores espesores, aportando robustez mecánica y haciendo de este sistema el óptimo en entornos exigentes: vibraciones, corrosión o altas temperaturas.

Agua sobrecalentada

Fluidos de proceso

Vapor

Aceite térmico

FAQs

¿Cuándo tiene sentido utilizar tubos aletados?

Cuando uno de los fluidos limita la transferencia de calor, habitualmente un gas.

Los tubos aletados se utilizan cuando existe una asimetría clara en los coeficientes de transferencia entre los dos lados del intercambiador. En procesos gas–líquido, las aletas permiten incrementar la superficie efectiva en el lado limitante y mejorar el rendimiento global sin aumentar excesivamente el volumen del equipo.

¿Se pueden utilizar tubos aletados en líquido–líquido?

No es técnicamente coherente.

En intercambios líquido–líquido, ambos fluidos presentan coeficientes de transferencia elevados. En estos casos, la resistencia dominante suele ser la pared del tubo o el fouling, y la adición de aletas no aporta beneficios significativos, complicando la limpieza y el mantenimiento.

¿Cómo sé qué tipo de intercambiador de tubos es adecuado para mi proceso?

Depende del fluido limitante, las temperaturas, los caudales y los objetivos energéticos del proceso.

La selección correcta de un intercambiador de tubos parte de un análisis conjunto del régimen de funcionamiento, la naturaleza de los fluidos, las temperaturas de entrada y salida, las pérdidas de carga admisibles y los objetivos del proyecto (eficiencia, recuperación de energía, compactación o robustez). En BOIXAC, este estudio permite definir desde la primera fase si la solución óptima es un tubo liso o aletado, y qué geometría ofrece el mejor compromiso entre rendimiento térmico, fiabilidad y coste global del sistema.

¿Qué ventaja tiene un diseño a medida frente a un intercambiador estándar?

Permite maximizar el rendimiento térmico y reducir costes operativos desde el primer día.

Un intercambiador diseñado específicamente para el proceso tiene en cuenta el fluido limitante, las temperaturas reales, el régimen de funcionamiento y los factores de ensuciamiento. Esto permite evitar sobredimensionamientos, reducir pérdidas de carga y asegurar un comportamiento estable en el tiempo. En aplicaciones industriales, este diseño inicial es clave para obtener un mejor retorno de la inversión.