ECONOMIZADOR INDUSTRIAL PARA CALDERAS Y PROCESOS

Un economizador industrial es un sistema de ingeniería térmica diseñado para recuperar la energía térmica residual de los gases calientes de un proceso industrial y reutilizarla de forma segura, controlada y continua dentro del propio proceso o en procesos auxiliares, normalmente asociado a calderas y sistemas de combustión.

El objetivo es reducir el consumo de combustible primario, los costes operativos y las emisiones de CO₂, con retornos de la inversión habituales entre 3 y 12 meses en aplicaciones industriales reales.

Dentro de las soluciones de eficiencia energética industrial, el economizador es una de las tecnologías con mejor relación coste–beneficio cuando existe calor residual aprovechable y una demanda térmica compatible.

Economizador industrial: energía que deja de perderse

En procesos industriales con combustión, hornos, secado, calderas, motores o generación térmica, una parte significativa de la energía consumida se evacua inevitablemente con los gases de escape.

Esta energía residual no recuperada representa:

Coste energético directo y recurrente

Incremento innecesario de emisiones de CO₂

Pérdida de eficiencia global del proceso

El economizador industrial permite transformar energía que antes se perdía en energía útil, mejorando el rendimiento del sistema sin alterar la capacidad productiva ni la seguridad operativa.

En BOIXAC concebimos los economizadores como sistemas de ingeniería aplicada, no como equipos estándar. Cada proyecto se diseña según las condiciones reales de funcionamiento de la planta.

¿Qué es un economizador industrial?

Un economizador industrial es un intercambiador térmico gas–líquido que aprovecha la calor residual de los gases de escape para precalentar el fluido de alimentación, normalmente agua, reduciendo el consumo energético, los costes operativos y las emisiones sin afectar a la producción.

En términos prácticos: energía que antes se perdía pasa a generar valor industrial medible.

Beneficios clave de un economizador industrial

Incremento de la eficiencia energética global del proceso

Reducción del consumo de combustible primario

Disminución directa y cuantificable de las emisiones de CO₂

Mejora de la competitividad industrial

Recuperación de energía con riesgo operativo mínimo

Funcionamiento de un economizador gas-líquido

El economizador industrial funciona mediante la transferencia controlada de calor entre dos fluidos a diferente temperatura, sin contacto directo.

Esquema de funcionamiento

Los gases calientes residuales circulan por el lado gas del paquete de intercambio

El fluido receptor circula por el lado líquido

La calor se transfiere a través de la superficie metálica

Los gases se evacúan a una temperatura inferior

Fluidos receptores habituales

Agua de proceso

Agua sobrecalentada

Aceite térmico

Vapor (configuraciones específicas)

Este esquema permite reducir la demanda de energía primaria sin comprometer la estabilidad del proceso.

Economizador y recuperador de calor: diferencias clave

Un economizador industrial es un caso particular de recuperador de calor, generalmente integrado en calderas, con la función específica de precalentar el fluido de alimentación.

Diferencia esencial

Economizador: aplicación específica en calderas

Recuperador de calor industrial: concepto amplio aplicable a hornos, motores, turbinas, secado y procesos continuos

El objetivo es siempre el mismo: maximizar la recuperación energética disponible del proceso.

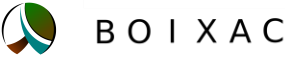

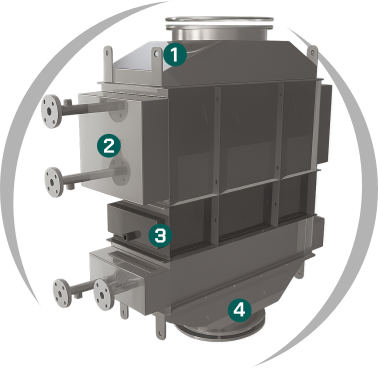

1- Abertura de inspección. 2- Sistema de extracción 3- Recogida de condensados. 4- Transiciones (rectangular a circular)

Condiciones de trabajo industriales reales de los economizadores

Los economizadores BOIXAC están diseñados para operar en entornos industriales exigentes:

Gases con polvo, cenizas o partículas sólidas

Altos niveles de ensuciamiento

Temperaturas de gases de hasta 850 °C

Combustibles: biomasa, gas natural, gasóleo, diésel

La adaptación del diseño a estas condiciones es clave para garantizar un rendimiento estable y una vida útil prolongada.

Ingeniería aplicada BOIXAC

En BOIXAC no suministramos equipos genéricos. Cada economizador es el resultado de:

Cálculo térmico específico

Análisis real de los gases y del régimen de operación

Estudio de ensuciamiento y estrategia de mantenimiento

Integración con instalaciones existentes

Este enfoque garantiza que el rendimiento calculado sea rendimiento real en explotación, no solo teórico.

Diseño orientado a mantenimiento y disponibilidad

Los economizadores BOIXAC pueden integrar:

Estructuras robustas resistentes a dilataciones térmicas

Aberturas de inspección y limpieza accesibles

Sistemas de extracción del paquete de intercambio

Adaptación a chimeneas y conductos existentes

Aislamiento térmico con materiales califugados

Control de flujo mediante by-pass, dampers y regulación

El resultado es alta disponibilidad operativa y rendimiento sostenido durante toda la vida útil.

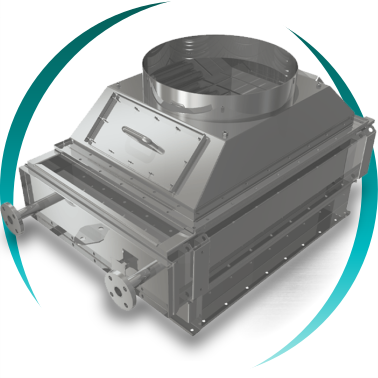

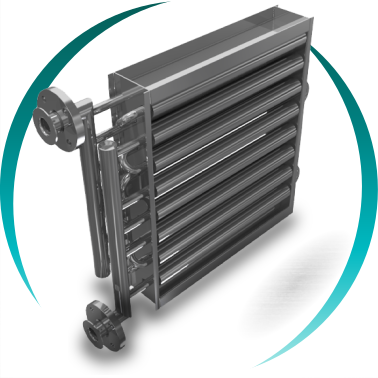

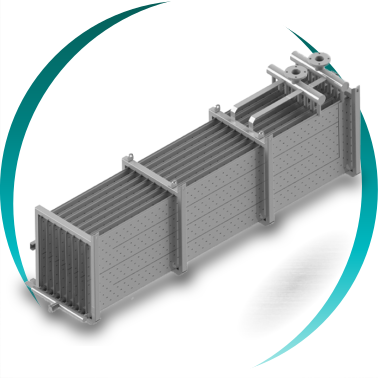

Configuraciones del paquete de intercambio térmico

Según temperatura, presión, humedad y nivel de ensuciamiento:

Tubos con aletas continuas

Tubos con aletas helicoidales

Tubos lisos

Sistemas pillow plate

En gases sucios, la facilidad de limpieza y la estabilidad operativa tienen prioridad sobre la superficie teórica máxima.

¿Cuándo es realmente viable un economizador?

Altamente recomendable cuando:

Gases > 180–200 °C

Funcionamiento durante muchas horas anuales

Existencia de demanda térmica reutilizable

Integración posible sin riesgo operativo

No recomendable cuando:

Producción muy intermitente

Ausencia de consumo térmico

Este criterio evita inversiones ineficientes y refuerza la decisión técnica.

ROI habitual

3-12 meses

Eficiencia

hasta el 90%

Temperatura

hasta 850ºC

Soldaduras

hasta el 70% menos

FAQs

¿Qué es un economizador industrial?

Un economizador industrial es un intercambiador que recupera la calor de los gases calientes residuales para reutilizarla en el proceso productivo, reduciendo el consumo energético, los costes y las emisiones.

En entornos industriales, grandes cantidades de energía se evacúan con los gases de escape. Un economizador permite aprovechar esta energía para precalentar agua, aceite térmico o generar vapor, mejorando el rendimiento global del proceso sin afectar a la producción ni a la seguridad operativa.

¿Qué diferencia hay entre un economizador y un recuperador de calor?

El economizador es un recuperador de calor específico para calderas; el recuperador de calor industrial es aplicable a múltiples procesos.

El economizador se utiliza principalmente para precalentar el fluido de alimentación de una caldera. El concepto de recuperador de calor es más amplio e incluye aplicaciones en hornos, motores, turbinas, secado industrial y procesos continuos, siempre con el objetivo de maximizar la recuperación energética del sistema.

¿Se pueden utilizar economizadores con gases sucios o con polvo?

Sí, siempre que el diseño esté adaptado al nivel de ensuciamiento del gas.

En procesos con polvo, cenizas o residuos sólidos, el diseño del economizador debe priorizar tubos lisos, accesibilidad para la limpieza y sistemas de extracción del paquete de intercambio. Ignorar el ensuciamiento es una de las principales causas de pérdida de rendimiento a medio plazo.

¿Cuál es el criterio más importante en el diseño de un economizador?

La adaptación a las condiciones reales de operación del proceso.

El criterio clave no es maximizar la superficie de intercambio teórica, sino diseñar el sistema considerando el régimen de funcionamiento, el ensuciamiento, el mantenimiento, las dilataciones térmicas y la disponibilidad operativa. Esto garantiza un rendimiento sostenido y no solo valores teóricos iniciales.

¿Qué impacto tiene un economizador en las emisiones de CO₂?

Reduce directamente las emisiones de CO₂ al disminuir el consumo de combustible.

La recuperación de calor reduce la demanda de energía primaria. Menos combustible quemado implica una reducción directa, medible y verificable de las emisiones de CO₂ asociadas al proceso industrial, contribuyendo a los objetivos de descarbonización.