INTERCAMBIADOR DE CALOR LÍQUIDO-LÍQUIDO

Un intercambiador de calor líquido-líquido es un equipo diseñado para transferir energía térmica entre dos corrientes líquidas sin que estas se mezclen. Es una de las operaciones más frecuentes y críticas en la industria química, farmacéutica, alimentaria y energética, ya sea para el enfriamiento de agua de proceso, el calentamiento de fluidos de servicio o la recuperación de energía a partir de corrientes calientes.

La elección correcta de la tecnología condiciona directamente la eficiencia energética, la fiabilidad operativa, los costes de mantenimiento y la vida útil de la instalación. Por ello, la selección de un intercambiador líquido-líquido no es un ejercicio de catálogo, sino una decisión de ingeniería.

Enfoque BOIXAC: criterio conceptual antes que tecnología

En BOIXAC abordamos los intercambios líquido-líquido desde un enfoque de ingeniería conceptual. Nuestra aportación no se limita a recomendar un modelo concreto, sino a analizar en profundidad los parámetros reales del proceso:

Presión y temperatura de trabajo

Caudales y regímenes hidráulicos

Propiedades de los fluidos (viscosidad, corrosividad, toxicidad)

Tendencia a incrustación o presencia de sólidos

Diferenciales térmicos (ΔT) y ciclos transitorios

Restricciones de espacio, mantenimiento y escalabilidad futura

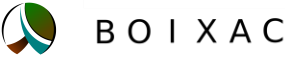

A partir de este análisis, identificamos la familia tecnológica que ofrece el mejor compromiso global entre rendimiento, robustez y coste de ciclo de vida. En aplicaciones líquido-líquido, esta selección se centra habitualmente en cuatro tipologías principales, cada una con un dominio de aplicación bien definido.

Matriz de decisión: comparativa de las principales tecnologías clave

La selección óptima se basa en un equilibrio entre presión, eficiencia térmica, facilidad de mantenimiento y coste. Esta tabla resume los criterios de ingeniería que aplicamos para cada diseño conceptual:

Parámetro / Necesidad |

Tubular desmontable |

Carcasa y tubos | Tubos concéntricos (doble tubo) |

Placas y juntes |

|---|---|---|---|---|

Rango de presión |

Medio | Muy alto | Medio | Bajo |

Eficiencia térmica |

Moderada | Alta | Moderada / Alta | Muy alta |

Flexibilidad y compactación |

Baja | Media | Muy alta | Muy alta |

Limpieza y |

Excelente | Laborioso | Medio | Laborioso (fluidos limpios) |

Tolerancia a |

Media | Alta | Alta | Limitada |

Aplicaciones |

Fluidos muy sucios, sólidos, incrustación | Calentar/enfriar agua de proceso industrial | Alta presión, aislamiento de circuitos | Espacios reducidos y fluidos limpios |

Cómo analizamos qué intercambiador necesita su proceso

La matriz anterior es una base teórica. En la práctica, los procesos industriales suelen ser híbridos y requieren criterio experto. En BOIXAC, la decisión final se fundamenta en estos pilares:

La presión como primer filtro

Cuando la presión o los diferenciales térmicos son elevados, priorizamos diseños tubulares, especialmente los tubos concéntricos o carcasa y tubos, por su robustez mecánica y tolerancia a tensiones.

El mantenimiento define la geometría

Para fluidos con alta tendencia a incrustar (aguas de torres de refrigeración, efluentes industriales, productos alimentarios), los intercambiadores tubulares desmontables son a menudo la única opción viable a largo plazo, ya que permiten limpieza mecánica directa.

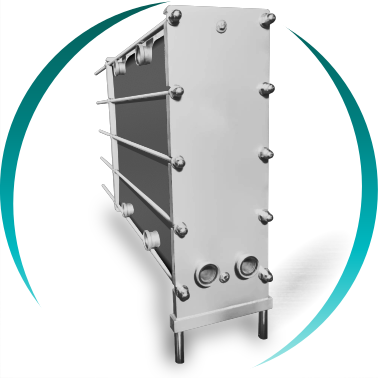

El espacio y la escalabilidad deciden

Cuando el espacio es limitado o se prevé un aumento de la carga térmica, la modularidad y elevada compacidad de los intercambiadores de placas puede ser decisiva, siempre que las condiciones de presión y limpieza del fluido lo permitan.

ΔT y sensibilidad térmica refinan la selección

Para diferenciales de temperatura muy elevados o ciclos térmicos severos, la libre dilatación de los diseños tubulares evita tensiones estructurales y fallos prematuros.

Salmuera

Vapor

Agua

Aceite térmico

FAQs

¿Qué tipo de intercambiador líquido-líquido es el más adecuado para procesos industriales exigentes?

Los intercambiadores tubulares y carcasa y tubos.

En entornos industriales reales, los fluidos pueden variar, las condiciones de trabajo no siempre son constantes y el mantenimiento a largo plazo es crítico. Los diseños tubulares, tanto los tubos concéntricos como carcasa y tubos, ofrecen tolerancia mecánica y térmica superior, adaptándose a cambios de caudal, presión o suciedad de los fluidos. Esto los convierte en la solución de referencia para la mayoría de procesos continuos.

¿Qué intercambiador es más seguro para trabajar a alta presión?

El intercambiador tubular.

La seguridad en alta presión depende de la simplicidad estructural y de la capacidad del diseño para absorber tensiones. Los intercambiadores tubulares eliminan elementos críticos como juntas o placas finas, permitiendo operar con presiones muy altas y ΔT significativos sin riesgo de fallo prematuro. Son habituales en procesos supercríticos, hidropruebas y circuitos industriales de alta exigencia.

¿Cómo influye la suciedad o incrustación de los fluidos en la selección del intercambiador?

Requiere intercambiadores con acceso mecánico directo.

Cuando un fluido tiende a incrustar o contiene sólidos en suspensión, la capacidad de limpieza determina la vida útil del equipo. Los intercambiadores tubulares y carcasa y tubos permiten limpieza mecánica directa, asegurando rendimiento estable a largo plazo. Configuraciones con geometría cerrada o canales estrechos limitan esta posibilidad y elevan los costes operativos.

¿Cuándo tiene sentido utilizar un intercambiador de placas y juntas?

Cuando los fluidos son limpios, la presión moderada y el espacio limitado.

Los intercambiadores de placas semisoldadas ofrecen alta eficiencia térmica y gran compactación, pero su aplicación depende de fluidos limpios o ligeramente sucios y condiciones de presión y temperatura controladas. En procesos con variabilidad, fluidos complejos o necesidad de fiabilidad a largo plazo, los intercambiadores tubulares o carcasa y tubos suelen ofrecer un coste de ciclo de vida más favorable.

¿Qué intercambiador es más recomendable para grandes diferencias de temperatura (ΔT)?

Los intercambiadores tubulares.

Los grandes diferenciales térmicos generan dilataciones importantes que pueden provocar tensiones internas. Los diseños tubulares permiten dilatación libre de los tubos, reduciendo riesgos estructurales y aumentando la vida útil del equipo. Configuraciones más complejas requieren soluciones especiales y elevan la complejidad y el coste.

¿Qué intercambiador es más seguro cuando un fluido es muy sucio y el otro crítico o limpio?

Tubos concéntricos.

En este tipo de aplicaciones, la prioridad es proteger el fluido crítico. Los tubos concéntricos permiten que el fluido sucio circule por el anillo exterior y el fluido limpio por el interior, simplificando la selección de materiales y el mantenimiento del lado sensible. Es ideal para desalinizadoras, procesos químicos, navales o con aguas agresivas.

¿Cómo se elige entre un intercambiador tubular y uno de carcasa y tubos?

Carcasa y tubos para grandes superficies; tubular para alta presión o limpieza extrema.

Cuando se requiere gran superficie de intercambio con solución estandarizada y escalable, carcasa y tubos es excelente. Si prevalecen factores como alta presión, fluidos difíciles o limpieza frecuente, el tubular ofrece simplicidad y fiabilidad superiores. La elección depende del peso relativo de cada variable en el proceso.

¿Cuál es el factor más importante en la selección de un intercambiador líquido-líquido?

Compatibilidad con el proceso: presión, temperatura, fluidos y mantenimiento.

No existe un intercambiador universal. La selección correcta sigue jerarquía clara: primero seguridad y compatibilidad, luego operatividad y mantenimiento a largo plazo, y finalmente eficiencia y coste. Saltarse este orden genera ineficiencias, costes ocultos o fallos prematuros del equipo.