TROCADOR DE CALOR LÍQUIDO-LÍQUIDO

Um trocador de calor líquido-líquido é um equipamento projetado para transferir energia térmica entre dois fluxos líquidos sem que eles se misturem. Trata-se de uma das operações mais frequentes e críticas nas indústrias química, farmacêutica, alimentícia e energética, seja para o resfriamento de água de processo, o aquecimento de fluidos de serviço ou a recuperação de energia a partir de correntes quentes.

A escolha correta da tecnologia condiciona diretamente a eficiência energética, a confiabilidade operacional, os custos de manutenção e a vida útil da instalação. Por esse motivo, a seleção de um trocador de calor líquido-líquido não é um exercício de catálogo, mas sim uma decisão de engenharia.

A abordagem BOIXAC: critério conceitual antes da tecnologia

Na BOIXAC, abordamos a troca térmica líquido-líquido a partir de uma perspectiva de engenharia conceitual. Nossa contribuição não se limita a recomendar um modelo específico, mas a analisar em profundidade os parâmetros reais do processo:

Pressão e temperatura de operação

Vazões e regimes hidráulicos

Propriedades dos fluidos (viscosidade, corrosividade, toxicidade)

Tendência à incrustação ou presença de sólidos

Diferenciais térmicos (ΔT) e ciclos transitórios

Restrições de espaço, manutenção e escalabilidade futura

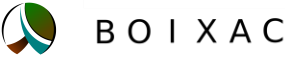

Com base nessa análise, identificamos a família tecnológica que oferece o melhor equilíbrio global entre desempenho, robustez e custo do ciclo de vida. Em aplicações líquido-líquido, essa seleção normalmente se concentra em quatro tipologias principais, cada uma com um domínio de aplicação bem definido.

Matriz de decisão: comparação das principais tecnologias-chave

A seleção ideal baseia-se em um equilíbrio entre pressão, eficiência térmica, facilidade de manutenção e custo. A tabela a seguir resume os critérios de engenharia que aplicamos a cada projeto conceitual.

Parâmetro / Necessidade |

Tubular desmontável |

Casco e tubos | Tubos concêntricos | Placas e juntas |

|---|---|---|---|---|

Faixa de pressão |

Média | Muito alta | Média | Baixa |

Eficiência térmica |

Moderada | Alta | Moderada / Alta | Muito alta |

Flexibilidade e compactação |

Baixa | Média | Muito alta | Muito alta |

Limpeza e |

Excelente | Complexa | Média | Complexa (fluidos limpos) |

Tolerância a |

Média | Alta | Alta | Limitada |

Aplicações |

Fluidos muito sujos, sólidos, incrustação | Aquecimento e resfriamento de água de processos | Alta pressão, isolamento de circuitos | Espaços reduzidos e fluidos limpos |

Nosso critério conceitual: como aplicamos a matriz em casos reais

A matriz acima é uma base teórica. Na prática, os processos industriais são frequentemente híbridos e exigem critério especializado. Na BOIXAC, a decisão final se fundamenta nos seguintes pilares:

A pressão como primeiro filtro

Quando a pressão ou os diferenciais térmicos são elevados, priorizamos projetos tubulares, especialmente tubos concêntricos ou casco e tubos, devido à sua robustez mecânica e tolerância a tensões.

A manutenção define a geometria

Para fluidos com alta tendência à incrustação (água de torre de resfriamento, efluentes industriais, produtos alimentícios), os trocadores tubulares desmontáveis costumam ser a única opção viável a longo prazo, pois permitem limpeza mecânica direta.

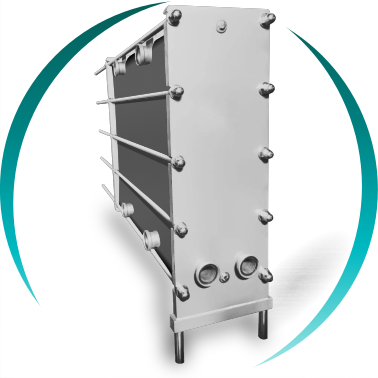

Espaço e escalabilidade decidem

Quando o espaço é limitado ou se prevê um crescimento da carga térmica, a modularidade e a alta compactação dos trocadores de placas podem ser decisivas, desde que as condições de pressão e limpeza do fluido o permitam.

O ΔT e a sensibilidade térmica refinam a seleção

Para diferenciais de temperatura muito elevados ou ciclos térmicos severos, a dilatação livre dos projetos tubulares evita tensões estruturais e falhas prematuras.

Salmoura

Vapor

Água

Óleo térmico

FAQs

Qual tipo de trocador de calor líquido-líquido é mais adequado para processos industriais exigentes?

Os trocadores tubulares e os de casco e tubos são os mais adequados para processos industriais exigentes devido à sua robustez e confiabilidade.

Em ambientes industriais reais, os fluidos podem variar, as condições de operação nem sempre são constantes e a manutenção a longo prazo é crítica. Nesse contexto, os projetos tubulares — tanto tubos concêntricos quanto casco e tubos — oferecem tolerância mecânica e térmica muito superior, além de maior capacidade de adaptação a variações de vazão, pressão ou grau de sujidade dos fluidos. Essa robustez os torna a solução de referência na maioria dos processos contínuos.

Qual trocador é mais seguro para operar em alta pressão?

O trocador de calor tubular é a opção mais segura para aplicações de alta pressão ou grandes diferenciais térmicos.

A segurança em alta pressão depende diretamente da simplicidade estrutural e da capacidade do projeto de absorver tensões. Os trocadores tubulares, especialmente os de tubos concêntricos ou duplo tubo, eliminam elementos críticos como juntas ou placas finas, permitindo operar com pressões muito elevadas e ΔT significativos sem risco de falha prematura. Por isso, são comuns em processos supercríticos, hidrostáticos e circuitos industriais de alta exigência.

Como a sujeira ou incrustação dos fluidos influencia a seleção do trocador?

Fluidos sujos ou incrustantes exigem trocadores com acesso mecânico direto para garantir uma limpeza eficiente.

Quando um fluido tende a incrustar ou contém sólidos em suspensão, a capacidade de limpeza determina a vida útil do equipamento. Os trocadores tubulares e os de casco e tubos permitem limpeza mecânica direta dos tubos, garantindo desempenho estável ao longo do tempo. Em contrapartida, geometrias fechadas ou canais estreitos limitam essa possibilidade e aumentam os custos operacionais, especialmente em serviços contínuos.

Quando faz sentido utilizar um trocador de placas e juntas?

Os trocadores de placas e juntas são adequados quando os fluidos são limpos, as pressões são moderadas e o espaço é muito limitado.

Os trocadores de placas semi-soldadas oferecem elevada eficiência térmica e grande compactação, mas seu campo de aplicação é condicionado. Funcionam de forma ideal com fluidos limpos ou levemente sujos e em faixas controladas de pressão e temperatura. Em processos industriais com variabilidade operacional, fluidos complexos ou requisitos de confiabilidade a longo prazo, soluções tubulares ou de casco e tubos geralmente apresentam um custo de ciclo de vida mais favorável.

Qual trocador é mais recomendado quando há grandes diferenças de temperatura (ΔT)?

Os trocadores tubulares são os mais adequados para gerenciar grandes diferenciais de temperatura.

Grandes diferenciais térmicos geram dilatações significativas que podem provocar tensões internas. Os projetos tubulares permitem a dilatação livre dos tubos, reduzindo riscos estruturais e prolongando a vida útil do equipamento. Configurações mais complexas podem exigir soluções especiais para evitar falhas, aumentando a complexidade e o custo do sistema.

Qual trocador é mais seguro quando um fluido é muito sujo e o outro é crítico ou limpo?

O trocador de tubos concêntricos é uma solução muito segura para separar um fluido sujo de um circuito limpo.

Nesse tipo de aplicação, a prioridade é proteger o fluido crítico. Os tubos concêntricos permitem que o fluido sujo circule pelo anel externo, enquanto o fluido limpo escoa pelo tubo interno, simplificando a seleção de materiais e a manutenção do lado sensível. Essa configuração é especialmente valorizada em dessalinização, química, processos navais e sistemas com águas agressivas.

Como escolher entre um trocador tubular e um de casco e tubos?

Casco e tubos é ideal para grandes superfícies; tubular é ideal para alta pressão ou limpeza extrema.

Quando é necessária uma grande superfície de troca térmica com uma solução padronizada e escalável, o casco e tubos é uma excelente opção. Por outro lado, quando predominam fatores como pressão muito elevada, fluidos difíceis ou necessidade de limpeza direta e frequente, o tubular oferece maior simplicidade e confiabilidade. A escolha correta depende do peso relativo de cada variável no processo.

Qual é o fator mais importante na seleção de um trocador de calor líquido-líquido?

O fator-chave é a compatibilidade com o processo: pressão, temperatura, fluidos e manutenção.

Não existe um trocador universal. A seleção correta segue uma hierarquia clara: primeiro a segurança e a compatibilidade com o processo, depois a operabilidade e a manutenção a longo prazo e, por fim, a eficiência e o custo. Ignorar essa ordem normalmente resulta em ineficiências crônicas, custos ocultos ou falhas prematuras do equipamento.